L’Additive Manufacturing (AM), o Manifattura Additiva, rappresenta un insieme di tecnologie di produzione avanzata che consentono la realizzazione di oggetti tridimensionali attraverso la deposizione successiva di strati di materiale, guidati da un sistema CAD-CAM. La normativa ISO/ASTM 52900-15 ne identifica sette tipologie principali. Per i materiali metallici, l’AM si basa sull’utilizzo di polveri o fili metallici come materia prima.

A differenza dei metodi tradizionali di lavorazione per asportazione di truciolo, l’AM permette la produzione di geometrie altamente complesse, spesso irrealizzabili con altri processi. Un esempio significativo è la possibilità di realizzare un anello in oro di grandi dimensioni con un interno cavo, riducendone il peso senza comprometterne l’estetica. Inoltre, l’approccio additivo minimizza lo spreco di materiale, poiché la generazione di scarti è drasticamente ridotta rispetto ai processi sottrattivi.

Nonostante le potenzialità, l’AM presenta alcune sfide legate ai materiali, ai costi e alla qualità dei componenti, inclusa la possibile formazione di difetti strutturali. Tuttavia, numerosi settori industriali – dall’aeronautico al biomedicale, dall’automotive all’energia – hanno già adottato con successo tecnologie AM basate su processi a laser o a fascio elettronico. L’innovazione in questo campo è in continua evoluzione, con nuovi materiali e tecniche di fabbricazione attualmente in fase di sviluppo.

Lo studio dell’AM presso il Dipartimento di Ingegneria Industriali è iniziato nei primi anni 2000. Negli ultimi anni, una delle applicazioni più innovative affrontate nell’ambito del Laboratorio di Metallurgia riguarda lo sviluppo di punzoni funzionalizzati per la pressatura di polveri metalliche, un progetto condotto in collaborazione con le Officine Meccaniche Pontillo di Scafati (SA). Il metodo tradizionale di lubrificazione della matrice prevede l’aggiunta di lubrificante alla polvere, con la necessità di una successiva fase di rimozione prima della sinterizzazione. Questo approccio incide negativamente su costi, sostenibilità e impronta di CO₂.

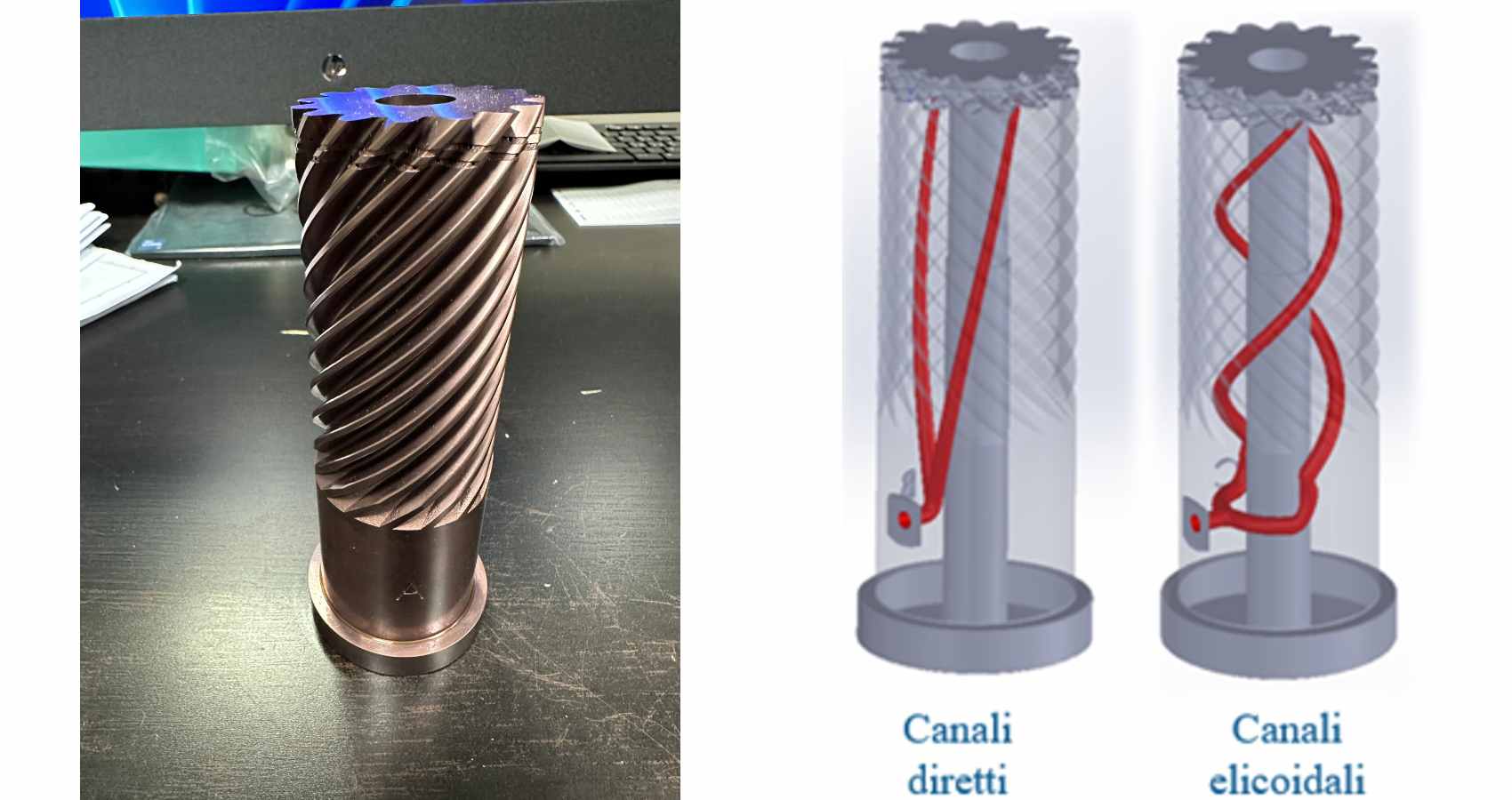

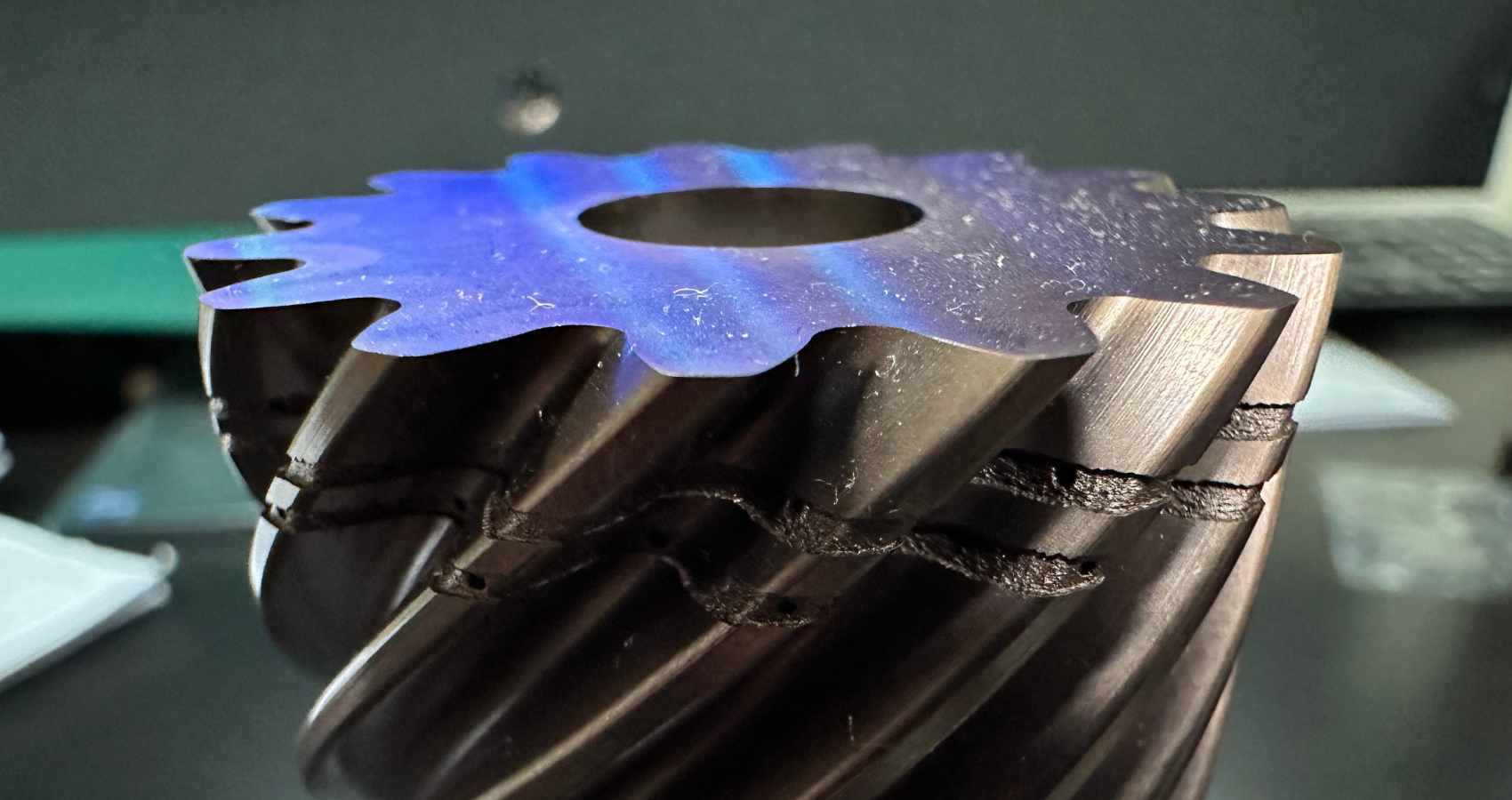

Il progetto ha introdotto un’innovazione sostanziale: punzoni dotati di canali interni per l’erogazione diretta del lubrificante durante la pressatura, eliminando la necessità di trattamenti successivi e migliorando l’efficienza del processo. La complessità geometrica di tali punzoni rende impossibile la realizzazione di questi canali con tecniche convenzionali, mentre l’AM rappresenta una soluzione ideale, consentendo la produzione di strutture interne non rettilinee con elevata precisione.

Il progetto si sviluppa su tre linee principali:

Il progetto, la cui conclusione è prevista per fine 2025, ha già prodotto risultati concreti: una soluzione efficace è stata individuata e validata con test in condizioni reali. Tuttavia, ulteriori miglioramenti sono in fase di studio, attraverso l’impiego di un acciaio di ultima generazione attualmente in fase di valutazione.

La ricerca ha coinvolto una dottoranda, Tugce Tekin, che ha successivamente proseguito con un assegno di ricerca, e una studentessa di laurea magistrale, Marianna Mondini, impegnata nello sviluppo della propria tesi sull’argomento. La collaborazione tra università e industria ha generato benefici significativi: Officine Meccaniche Pontillo ha acquisito nuove competenze sui processi e materiali AM, mentre la ricerca accademica ha prodotto risultati di rilievo, pubblicati su riviste scientifiche internazionali.

Un aspetto ancora inesplorato nel progetto riguarda l’integrazione di tecniche di machine learning per l’ottimizzazione dei processi AM. Sebbene tali metodologie abbiano un grande potenziale, richiedono una base di conoscenza solida, che per alcuni materiali e processi è ancora in fase di consolidamento. L’AM non può essere considerata una semplice estensione delle tecniche CAM: l’uso efficace di queste tecnologie richiede una conoscenza approfondita della metallurgia e delle dinamiche di solidificazione dei materiali.

L’evoluzione della manifattura additiva è il risultato di un’intensa attività di ricerca, che ha permesso lo sviluppo di applicazioni in settori altamente esigenti. Investire nella comprensione dei materiali e nell’ottimizzazione dei processi sarà determinante per ampliare ulteriormente le potenzialità di queste tecnologie nel prossimo futuro.