Il futuro della neutralità carbonica passa per soluzioni tecnologiche capaci di trasformare scarti industriali e agricoli in risorse preziose. Il progetto JETCELL si concentra sulle pile a combustibile a carbonio diretto (MH-DCFC), dispositivi capaci di generare elettricità direttamente da materiali carboniosi.

La sfida: dall’energia “a lotti” al flusso continuo

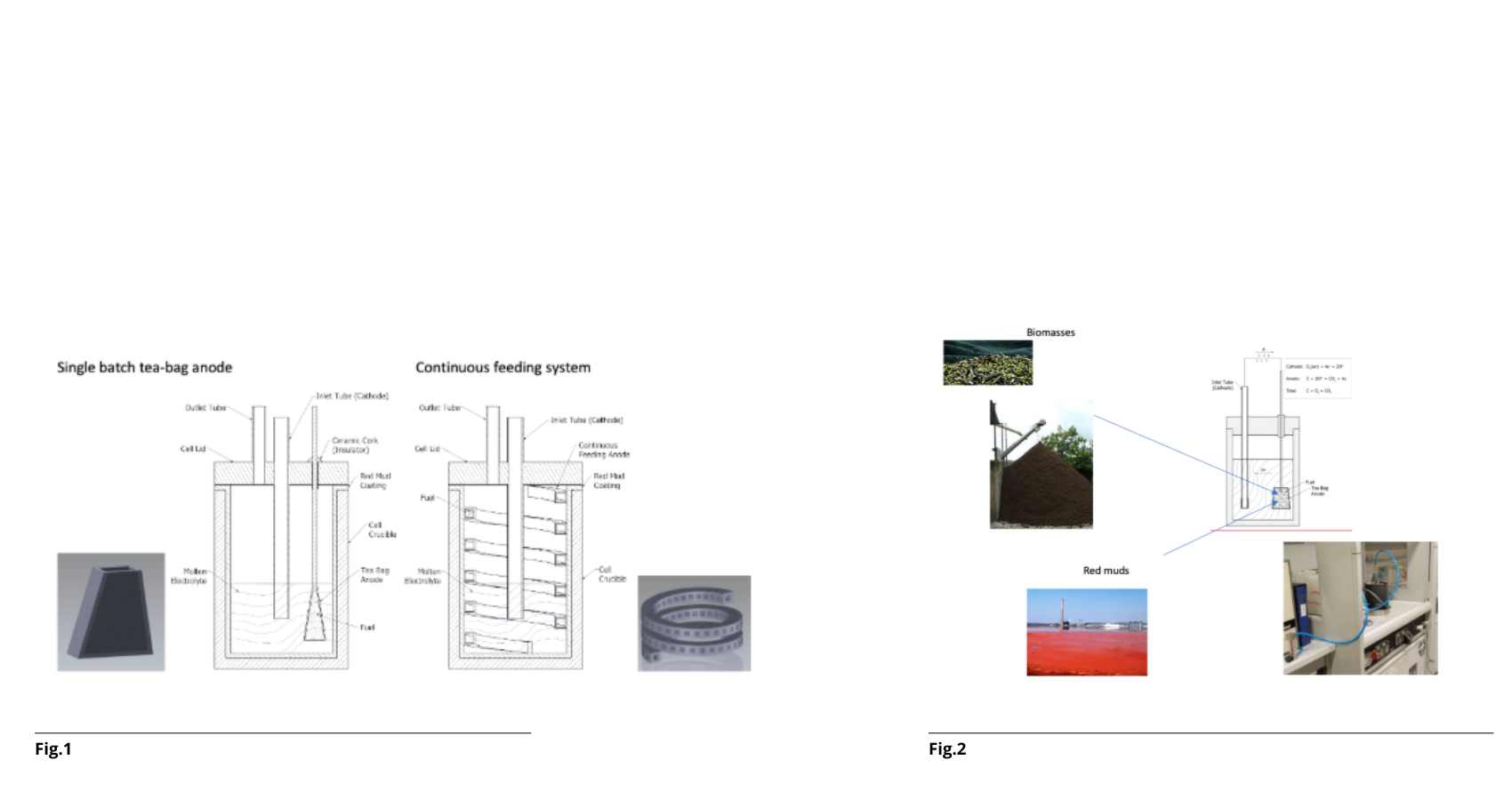

Nell’attuale configurazione, la pila a combustibile è alimentata a lotti (per batch), il che porta alla periodica necessità di interrompere la produzione energica al fine di rimuovere il combustile esausto e la sua sostituzione. Pertanto, la progettazione di un anodo innovativo capace di essere alimentato in continuo e, contemporaneamente, di evacuare il combustibile esausto, è una sfida per rendere questa tecnologia efficiente dal punto di vista dell’approvvigionamento energetico (Fig. 1).

Una sinergia green tra agricoltura e industria

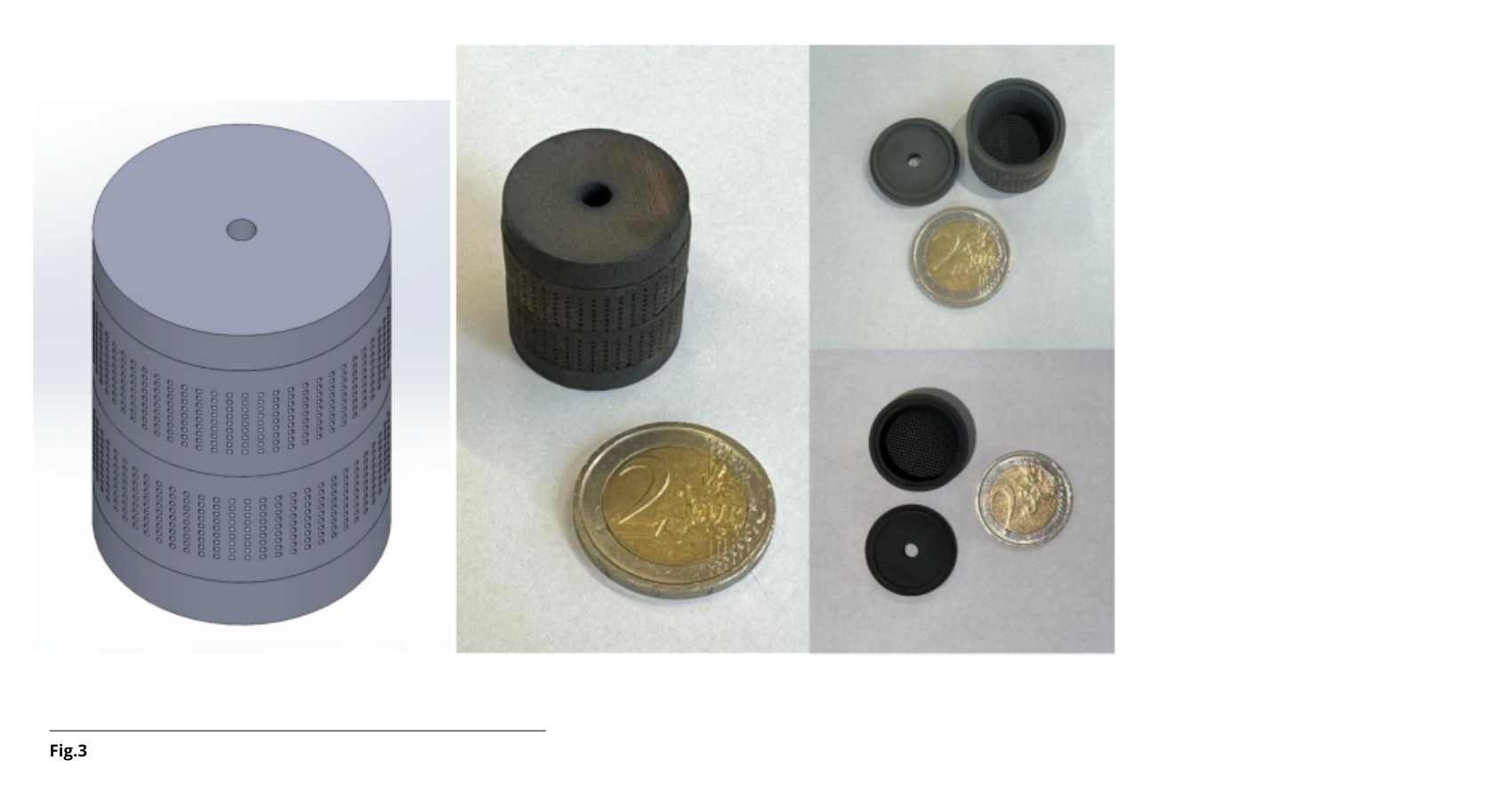

Le MH-DCFC sono alimentate da materiali carboniosi; pertanto, per evitare il consumo di combustibili fossili e la generazione di CO2, i combustibili utilizzati saranno di natura biogenica, ovvero derivante da materia organica (i.e., piante, alberi, suolo). Nello specifico, la materia prima selezionata, la sansa d’oliva, rappresenta uno dei maggiori residui dalla filiera di produzione dell’olio ed al fine di migliorarne le proprietà utilizzo come combustibile, tale scarto sarà trattato tramite processo di torrefazione e pirolisi lenta al fine di ottenere il cosiddetto biochar. Ciò aprirà nuove sinergie tra l’industria agricola e quella energetica, nella prospettiva dell’economia circolare.

Poiché l’efficienza delle pile DCFC può essere aumentata dall’uso di catalizzatori composti da ossido di ferro, calce e magnesia, nella progettazione della cella verranno impiegati anche i fanghi rossi (RM), residui derivanti dal processo di produzione industriale dell’alluminio contente alte quantità di tali composti ed attualmente stoccati in bacini di decantazione e accumulo. Di conseguenza, attraverso questa scelta, è possibile definire un uso specifico per questo rifiuti molto pericolosi e critici per l’ambiente, ottenendo come ulteriore effetto positivo quello di risolvere uno dei più grandi problemi che affliggono l’industria primaria dell’allumina (Fig. 2).

La tecnologia: la stampa 3D “Binder Jetting”

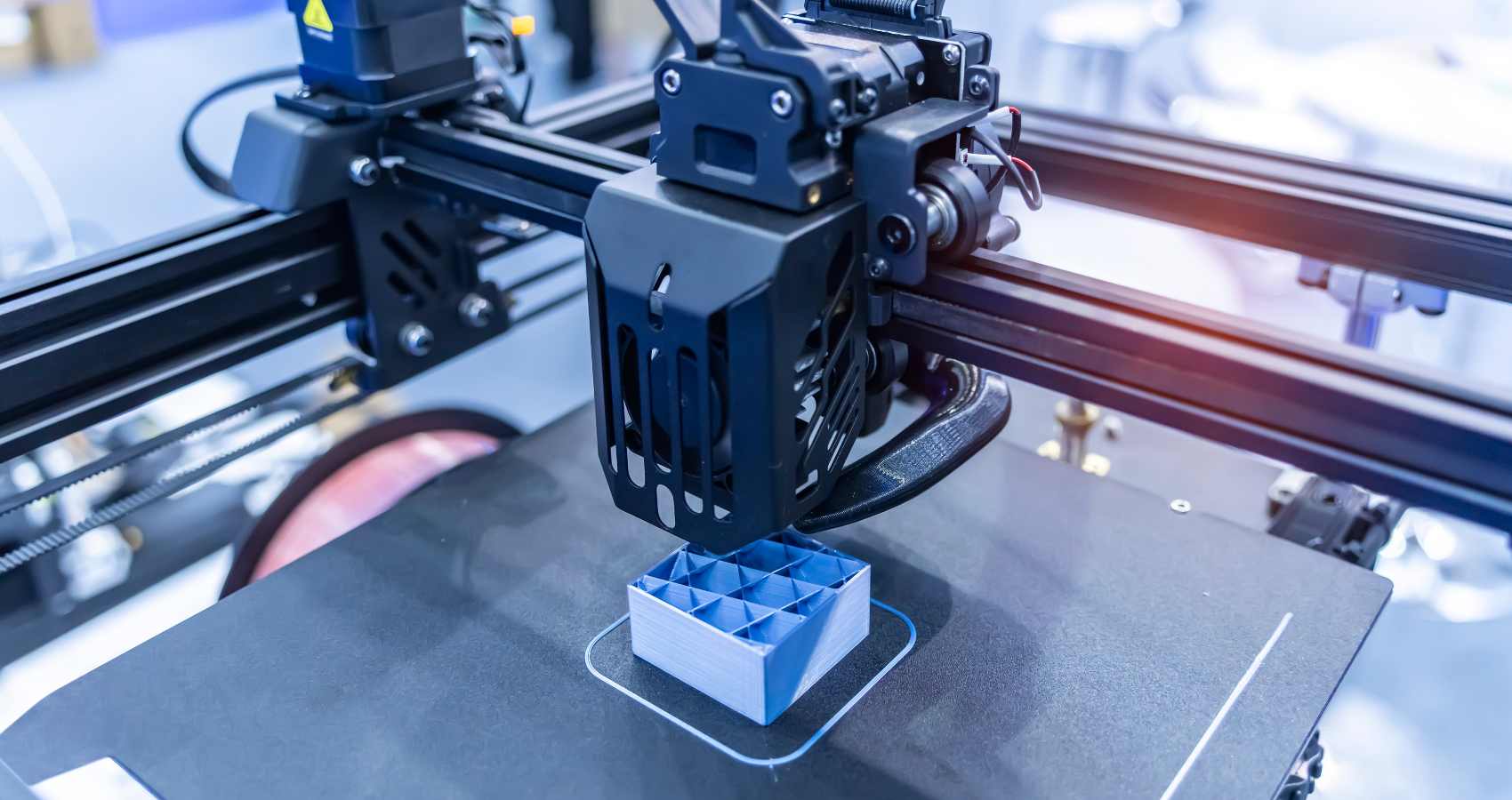

Per costruire questi nuovi anodi dalla geometria complessa, i ricercatori utilizzeranno il Binder Jetting (BJ) (Fig. 3), una tecnica di stampa 3D che:

Gli obiettivi del progetto e il ruolo di UniTrento

Gli obiettivi principali di questo progetto sono molteplici: riprogettare l’anodo per permettere un funzionamento senza interruzioni, utilizzare la stampa 3D per ottenere geometrie precise ed accurate che garantiscano i requisiti funzionali, studiare la possibilità di valorizzare i fanghi rossi, trasformando un rifiuto pericoloso in un alleato per l’energia, aumentare l’efficienza complessiva delle pile a combustibile.

Il progetto è condotto in collaborazione con il Politecnico di Milano. L’Ateneo di Trento è coinvolto principalmente nella fase cruciale della riprogettazione dell’anodo. Le sfide da affrontare sono numerose, come il garantire che il pezzo stampato abbia una densità uniforme, ma anche controllare il ritiro anisotropo del materiale durante la produzione e garantire l’eliminazione dei residui di polvere da cavità molto piccole (inferiori a 0,5 mm).