L’alluminio e le sue leghe hanno acquisito un ruolo fondamentale nell’ingegneria moderna, grazie alle loro proprietà uniche e alla crescente domanda derivante dalla transizione energetica globale. A differenza delle leghe ferrose, l’alluminio è un materiale relativamente giovane, prodotto tramite l’uso di elettricità, con un trend di crescita annuo previsto del 2% nei prossimi anni.

La produzione di billette di alluminio è principalmente alimentata dai settori aerospaziale, automobilistico e dei trasporti, che richiedono materiali ad alte prestazioni. In questo contesto, l’estrusione di alluminio rimane uno dei principali processi utilizzati. Il mercato, sempre più esigente, chiede materiali performanti per migliorare l’efficienza dei processi produttivi. Per rispondere a questa domanda, i produttori devono affrontare una continua sfida all’innovazione.

Un esempio significativo di come un’azienda possa affrontare tale sfida è Almec Tech Srl di Rovereto. Da oltre 70 anni, questa impresa a conduzione familiare produce e distribuisce globalmente attrezzature per la colata dell’alluminio, confrontandosi con colossi internazionali. La sua strategia per rimanere competitiva si basa sull’innovazione continua, come una sorta di “fionda” in grado di affrontare il “Golia” del mercato globale.

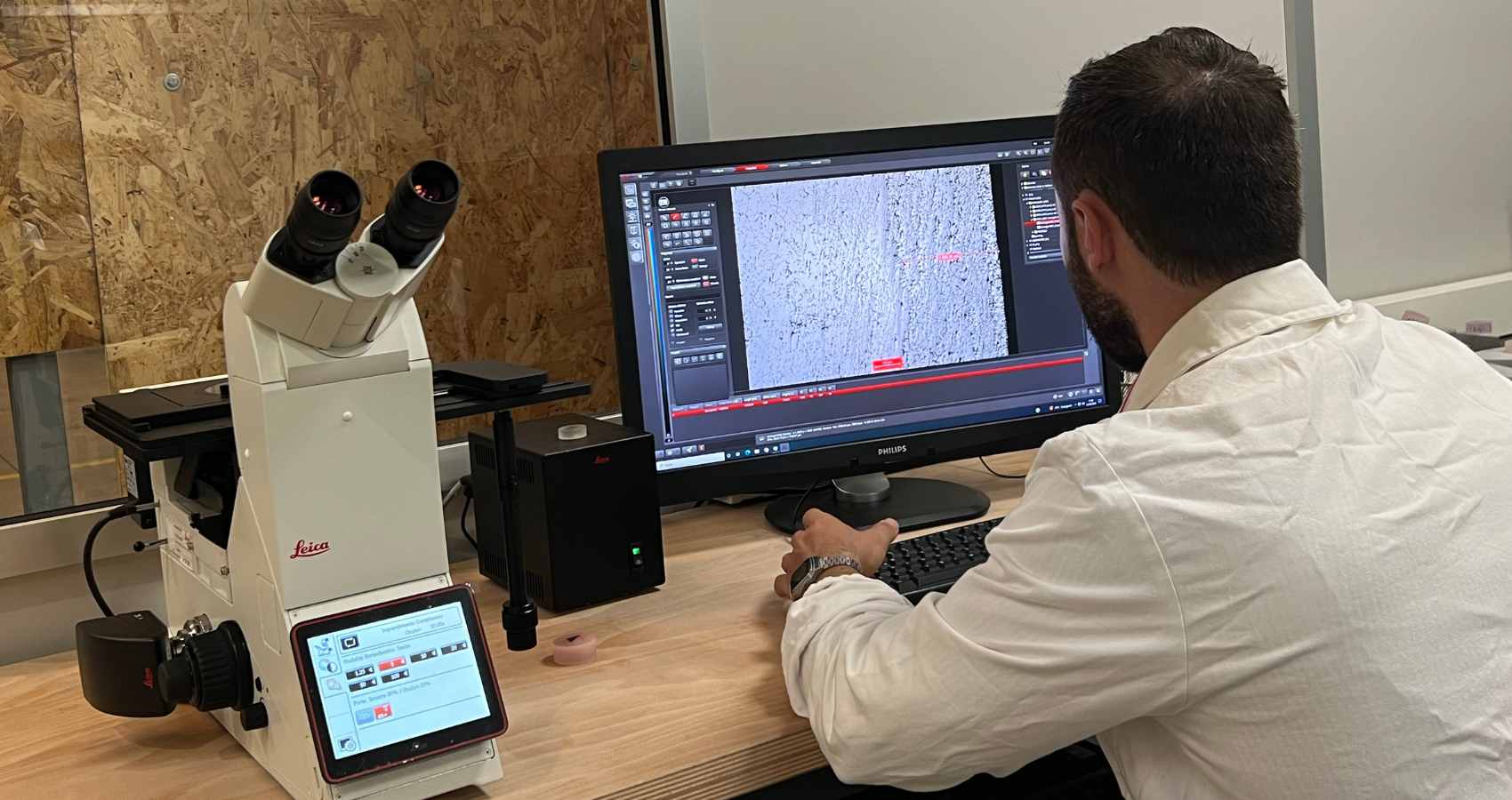

Almec Tech ha scelto di evolvere la sua tradizione affidandosi alla ricerca avanzata e ha trovato nel Dipartimento di Ingegneria Industriale (DII) dell’Università di Trento il partner ideale per sviluppare un progetto ambizioso. Nasce così nel 2023 il dottorato di ricerca dal titolo “Study of the shell zone segregation in hard Al alloys ingots produced by semicontinuous casting process”, un’iniziativa che coinvolge Almec Tech Srl, il dottorando Alessio Malandruccolo, e la docente di metallurgia Cinzia Menapace.

Il progetto si concentra sull’innovazione del processo di direct-chill casting (DCC), utilizzato per la produzione delle billette in lega di alluminio. L’obiettivo è realizzare una lingottiera hot-top, che minimizzi lo spessore del primo strato di solidificazione del materiale, la cosiddetta shell zone, rispondendo così alle esigenze dell’industria dell’estrusione, che richiede spessori molto sottili, nell’ordine dei micrometri. Inoltre, si mira a modellare il processo di colata per rendere prevedibile lo spessore della shell zone in relazione alla lega prodotta, al diametro della billetta e ad altri parametri del processo.

Il progetto ha già fatto significativi progressi, a partire da una fase di ricerca bibliografica approfondita e proseguendo con esperimentazioni per validare i dati raccolti. I primi risultati sono promettenti e hanno permesso ad Alessio Malandruccolo di partecipare al 40° Convegno Nazionale AIM a Napoli, nel settembre 2024, dove ha presentato i suoi risultati. Inoltre, il progetto è stato presentato anche alla fiera Aluminium 2024 di Düsseldorf, il principale evento europeo per il settore, dove Alessio ha avuto l’opportunità di esporre i progressi della ricerca al fianco di Almec Tech Srl.

Questo progetto rappresenta un esempio concreto di come la collaborazione tra aziende e università possa essere un motore di innovazione, permettendo anche alle piccole e medie imprese di affrontare le sfide di un mercato globale sempre più competitivo. Grazie a questa sinergia, Almec Tech Srl sta proseguendo il suo cammino verso l’innovazione, con l’obiettivo di continuare a competere nel settore delle attrezzature per la produzione delle leghe di alluminio, puntando sulla ricerca e sullo sviluppo di soluzioni tecnologiche avanzate.