Nel mondo dell’aeronautica, ogni dettaglio conta: peso, resistenza, prestazioni. E spesso, le soluzioni più innovative arrivano osservando la natura. È proprio da qui che nasce MAKO – Biomimetic Corrosion Resistant Aluminium for Aeronautics, un progetto di ricerca che punta a rivoluzionare l’utilizzo delle leghe leggere nei velivoli, prendendo ispirazione… dalla pelle dello squalo mako.

Nel settore aerospaziale, l’alluminio AA2024 è uno standard consolidato. È una lega ad alta resistenza, con il rame come principale elemento di lega, apprezzata per il suo eccezionale rapporto tra leggerezza e proprietà meccaniche. Ma ha un tallone d’Achille: una resistenza alla corrosione inferiore rispetto all’alluminio puro, soprattutto in ambienti salini. Questo rappresenta un problema critico, vista la necessità di affidabilità e durata dei materiali aeronautici in condizioni estreme.

Per ovviare a questa limitazione, la ricerca ha sviluppato negli anni numerose strategie protettive:

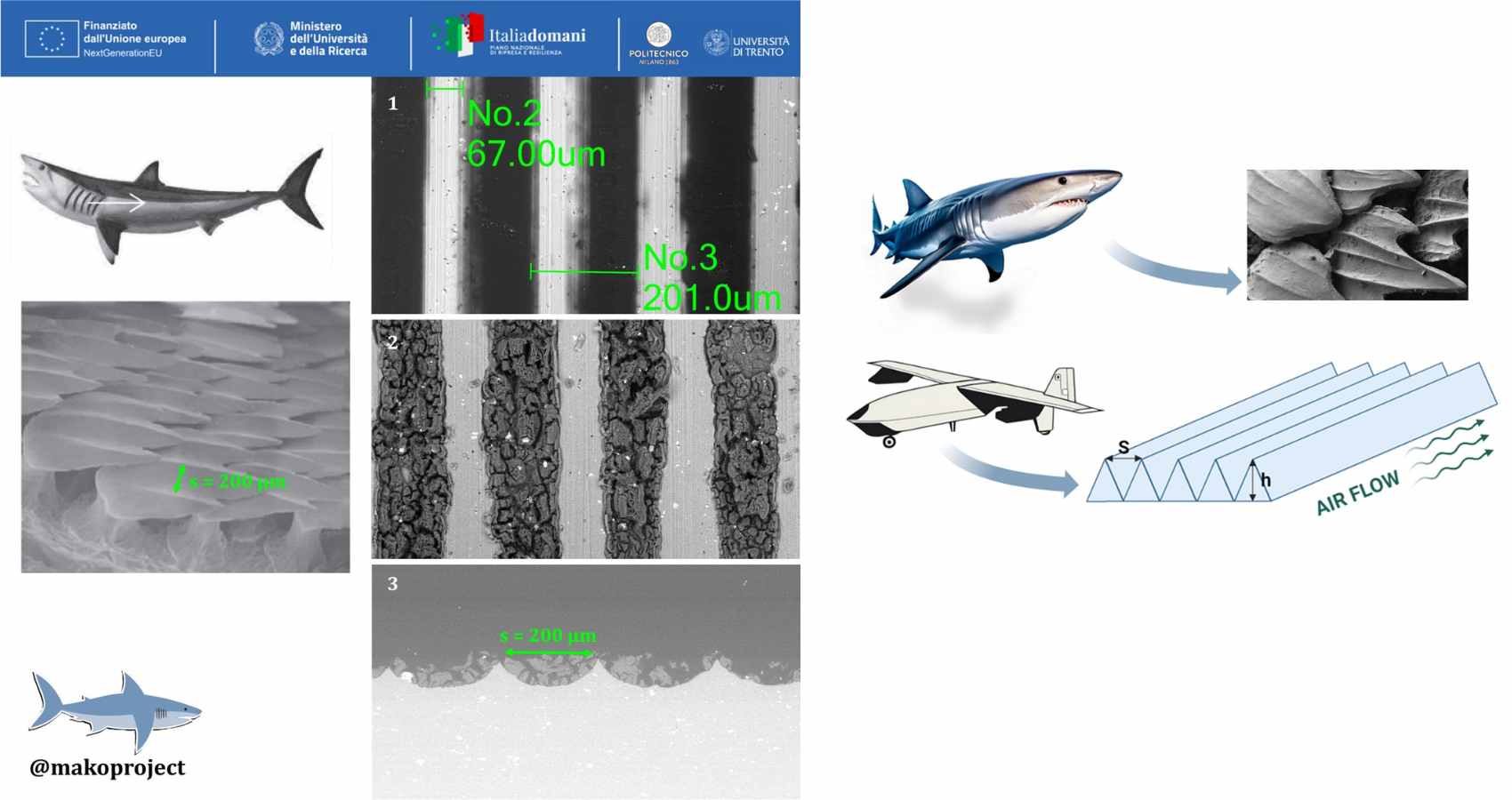

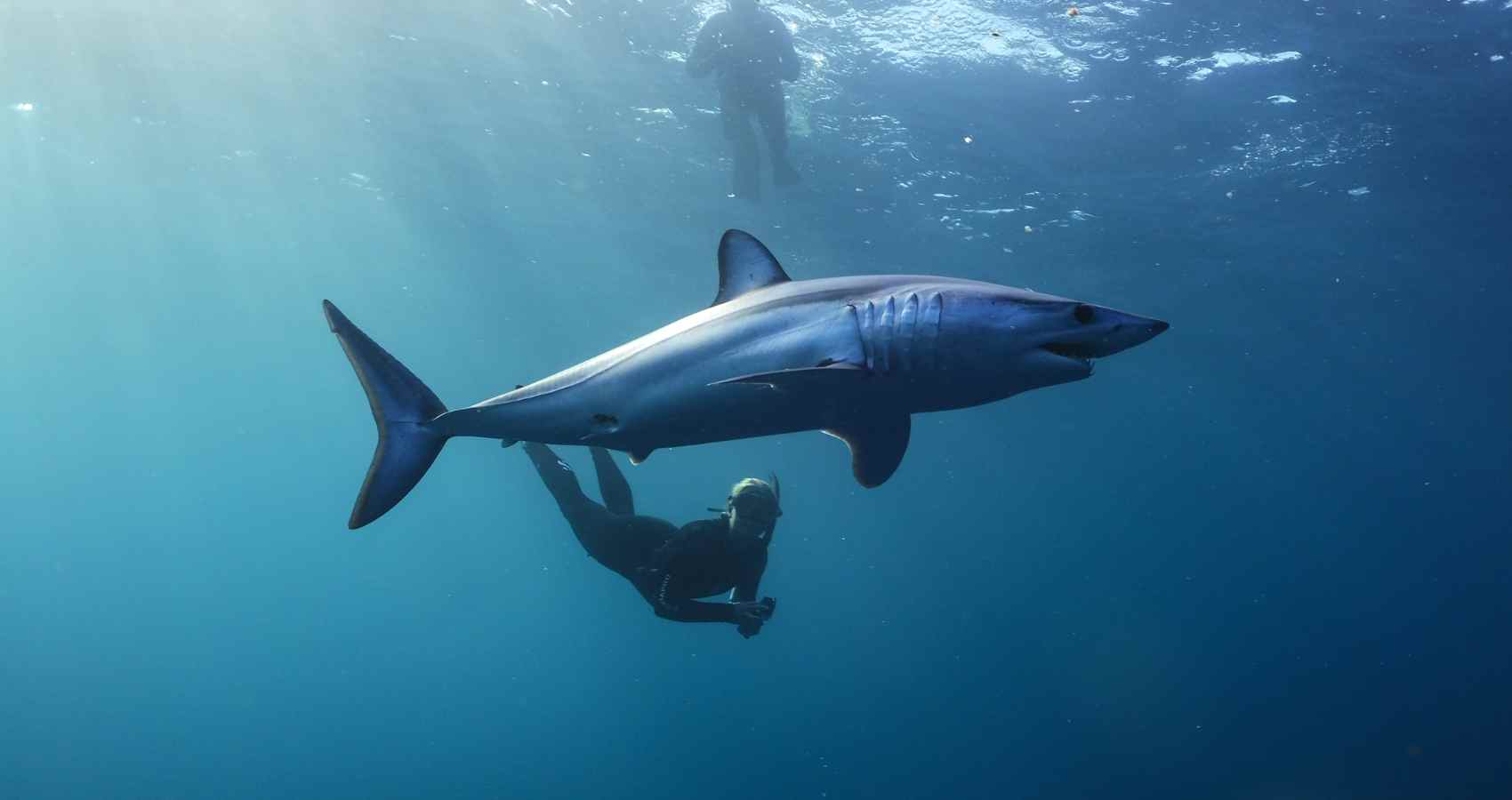

Il cuore innovativo del progetto MAKO è l’approccio biomimetico. L’idea è semplice quanto geniale: replicare sulla superficie del metallo la topografia superficiale della pelle dello squalo mako, noto per essere una delle specie ittiche più veloci al mondo.

La pelle di questo squalo è caratterizzata da micro-scanalature orientate, chiamate riblets, che riducono la turbolenza e la resistenza al flusso dell’acqua. Trasferire questo principio su un materiale metallico significa ridurre l’attrito fluidodinamico, migliorando le prestazioni aerodinamiche e contribuendo anche all’efficienza energetica dei velivoli.

Oltre all’aspetto biomimetico, MAKO interviene sulla protezione della superficie con trattamenti avanzati. In particolare, viene applicata la tecnologia PEO, un processo elettrochimico che trasforma lo strato superficiale del metallo in una barriera ceramica altamente resistente. Questo trattamento non solo aumenta la durezza superficiale, ma fornisce anche ottima resistenza alla corrosione, anche in condizioni ambientali severe come nebbia salina o atmosfere industriali. L’integrazione delle riblets con il rivestimento PEO dà origine a superfici intelligenti, progettate per minimizzare le perdite aerodinamiche, resistere a lungo alla corrosione, e potenzialmente ridurre il bisogno di manutenzione.

Il progetto MAKO è frutto di una collaborazione tra due importanti realtà della ricerca italiana:

MAKO è sostenuto dal programma Next Generation EU, all’interno del PNRR – Piano Nazionale di Ripresa e Resilienza, Missione 4 “Istruzione e ricerca”, Componente C2 – Investimento 1.1, attraverso il bando PRIN 2022 (Progetti di Rilevante Interesse Nazionale).

Questo finanziamento conferma l’interesse strategico per lo sviluppo di materiali avanzati in settori ad alta tecnologia, dove efficienza, sostenibilità e durabilità diventano criteri chiave.

Per saperne di più:

https://www.linkedin.com/company/makoproject/about/